Karakteristike proizvodnje drvenih betonskih blokova sopstvenim rukama

Arbolit se sa oduševljenjem opisuje u mnogim publikacijama, oglašivači se ne umaraju da mu pripisuju razne prednosti. Ali čak i sa marketinškim trikovima na stranu, jasno je da ovaj materijal zaslužuje pomno ispitivanje. Dobro je znati kako to učiniti sami.

Vrste i veličine blokova

Arbolit paneli su podeljeni u nekoliko tipova:

- blokovi velikog formata (namenjeni za zidanje glavnog zida);

- šuplji proizvodi različitih veličina;

- ploče za jačanje toplotne izolacije.

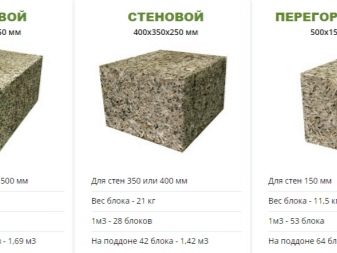

Takođe drveni beton se koristi za pravljenje tečnih smeša, kojim se zalivaju ogradne konstrukcije. Ali najčešće, u praksi, reč "arbolit" se shvata kao zidani elementi sa ili bez obloge. Najčešće se izrađuju blokovi veličine 50k30k20 cm.Međutim, nomenklatura se sve više širi, a proizvođači osvajaju nove pozicije. Tehničke karakteristike proizvedenih blokova su obezbeđene samo u potpunom odsustvu nečistoća.

Elementi sa gustinom od 500 kg po 1 cu. m i više se tradicionalno smatraju strukturalnim, manje gustim - namenjenim za toplotnu izolaciju. Mogu se koristiti tamo gde opterećenje odozgo preuzimaju drugi delovi konstrukcije. Obično se gustina meri tek nakon što blok izgubi svu višak vlage.

Od livenog drvenog betona sa specifičnom težinom od 300 kg po 1 cu. m mogu se podići i zidovi, dok po čvrstoći nisu inferiorni u odnosu na konstrukcije od težeg materijala.

Za izgradnju nosača zidovi jednospratnih kuća, čija visina ne prelazi 3 m, potrebno je koristiti blokove najmanje kategorije B 1.0... Ako su strukture iznad, potrebni su proizvodi kategorije 1.5 i više. Ali dvospratne i trospratne zgrade treba graditi od drvenog betona grupe B 2.0 ili B 2.5, respektivno.

Prema ruskom GOST-u, ogradne konstrukcije od drveta betona u umerenoj klimatskoj zoni treba da imaju debljinu od 38 cm.

U stvari, obično su zidovi stambenih zgrada od blokova 50k30k20 cm postavljeni u jednom redu, strogo ravni. Ukoliko je potrebno napraviti pomoćnu toplotnu izolaciju, od drvenog betona se pravi tzv. sistem toplog malterisanja.... Priprema se dodavanjem perlita i stvaranjem sloja od 1,5 do 2 cm.

Kada se prostorije ne zagrevaju ili se zagrevaju s vremena na vreme, koristite metod zidanja na ivici. Blokovi od drveta od toplotne zaštite imaju koeficijent apsorpcije vode ne veći od 85%. Za konstrukcijske elemente dozvoljena vrednost je 10% niža.

Uobičajeno je da se blokovi od drveta od betona podele u tri kategorije prema zaštiti od požara:

- D1 (teško zapaliti);

- У 1 (веома запаљив);

- D1 (elementi malog dima).

Potreba za proizvodnjom betona od drveta kod kuće u velikoj meri je posledica činjenice da postojeći proizvođači često proizvode robu niskog kvaliteta. Problemi se uglavnom mogu povezati sa nedovoljnom čvrstoćom, slabom otpornošću na prenos toplote ili kršenjem geometrijskih parametara. Blokove bilo koje vrste svakako treba pokriti gipsom.... Pouzdano štiti od duvanja vetra. Sa drvenim betonom se kombinuju samo završni premazi sposobni da "dišu"..

Postoji 6 marki drvenih betonskih blokova, koji se razlikuju po stepenu otpornosti na mraz (od M5 do M50). Broj posle slova M pokazuje koliko ciklusa prelaza kroz nula stepeni ovi blokovi mogu da prenesu.

Minimalna otpornost na mraz znači da proizvode treba koristiti samo za unutrašnje pregrade.

Najčešće, njihova veličina je 40x20x30 cm. U zavisnosti od uređaja sistema žljeb-češalj, zavise površina zida i toplotna provodljivost zidova.

Govoreći o dimenzijama i karakteristikama drvenih betonskih blokova u skladu sa GOST-om, ne može se reći da striktno reguliše maksimalna odstupanja dimenzija. Тако, dužina svih rebara može se razlikovati od deklarisanih indikatora ne više od 0,5 cm... Najveća dijagonalna razlika je 1 cm. A kršenje ravnosti profila svake površine ne bi trebalo da bude više od 0,3 cm... Što je struktura veća, to će biti manje šavova tokom ugradnje, a manji će biti i broj šavova.

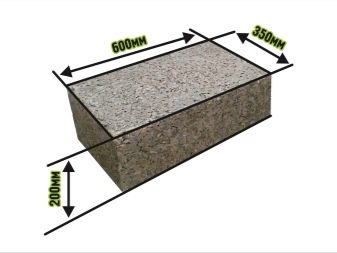

U nekim slučajevima su najpogodniji blokovi veličine 60x30x20 cm.Potrebni su tamo gde je dužina zidova višestruka od 60 cm. Ovo eliminiše potrebu za rezanjem blokova.

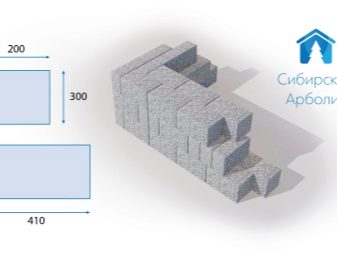

Ponekad se nađe i takozvani „severni arbolit” čija dužina ne prelazi 41 cm. U nekim redovima pri zavoju širina zida poklapa se sa dužinom bloka, a u drugom delu je zbir dve širine i šava koji ih razdvaja.

Skoro svi proizvođači prave pregrade. U liniji svake kompanije, veličina takvih proizvoda je 50% standardne veličine. Povremeno se nalaze konstrukcije od 50x37x20 cm.Ovo vam omogućava da podignete zidove tačno 37 cm bez pribegavanja blokovima za zavoje ili nanošenja panela.

U nekim regionima mogu se pojaviti potpuno različite veličine, to treba dodatno navesti. U slučaju samoproizvodnje, morate ih odabrati po sopstvenom nahođenju.

Sastav i proporcije smeše

Prilikom pripreme proizvodnje ploča od drveta betona, potrebno je pažljivo odabrati sastav smeše i odnos između njegovih delova. Otpad od prerade drveta uvek deluje kao punilo. Ali pošto je drveni beton vrsta betona, on sadrži cement.

Zahvaljujući organskim komponentama, materijal savršeno zadržava toplotu i ne dozvoljava prolazak stranih zvukova. Međutim, ako se naruše osnovne proporcije, ovi kvaliteti će biti narušeni.

Treba shvatiti da se samo neke vrste strugotine mogu koristiti za proizvodnju drvenog betona. Ovo je njegova suštinska razlika od betona od piljevine. Prema trenutnom GOST-u, dimenzije i geometrijske karakteristike svih frakcija materijala su strogo regulisane.

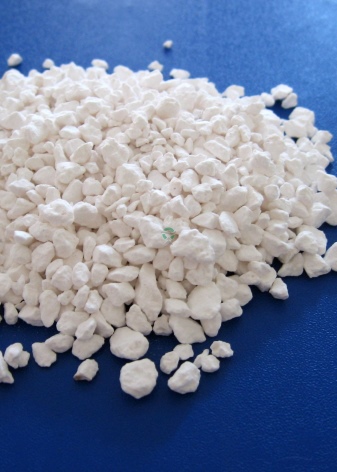

Iver se dobija drobljenjem netržišnog drveta. Dužina čipsa varira od 1,5 do 4 cm, njihova maksimalna širina je 1 cm, a debljina ne bi trebalo da bude veća od 0,2 - 0,3 cm.

Kao rezultat specijalnih naučnih i praktičnih istraživanja, utvrđeno je da je najbolja sečka:

- po obliku podseća na krojačku iglu;

- ima dužinu do 2,5 cm;

- ima širinu od 0,5 do 1 i debljinu od 0,3 do 0,5 cm.

Razlog je jednostavan: drvo sa različitim proporcijama različito upija vlagu. Usklađenost sa dimenzijama koje preporučuju istraživači omogućava da se nadoknadi razlika.

Pored veličine, vrste drveta moraju biti pažljivo odabrane. Smreka i bukva će raditi, ali ariš neće raditi. Možete koristiti drvo breze i aspen.

Bez obzira na izabranu rasu, neophodno je koristiti antiseptičke smeše.

Oni vam omogućavaju da izbegnete pojavu gnezda plesni ili oštećenja sirovina od drugih patoloških gljiva.

U proizvodnji drvenog betona ponekad se koriste kora i iglice, ali njihov maksimalni udeo je 10, odnosno 5%.

Ponekad uzimaju i:

- vatra od lana i konoplje;

- пиринач слама;

- pamučne stabljike.

Највећа dužina takvih komponenti je maksimalno 4 cm, a širina ne bi trebalo da bude veća od 0,2 - 0,5 cm. Zabranjeno je koristiti vuču i vuču više od 5% mase korišćeno punilo. Ako se koristi lanena vatra, moraće da se potopi u krečno mleko 24-48 sati. Ovo je mnogo praktičnije od 3 ili 4 meseca izlaganja na otvorenom. Ako ne pribegnete takvoj preradi, šećer sadržan u lanu će uništiti cement.

Što se tiče samog cementa, Portland cement se najčešće koristi za proizvodnju drvenog betona... Upravo je on počeo da se koristi u tu svrhu pre nekoliko decenija. Ponekad se portland cementu dodaju pomoćne supstance koje povećavaju otpornost konstrukcija na mraz i poboljšavaju njihove druge karakteristike. Takođe, u nekim slučajevima može se koristiti cement otporan na sulfate. Efikasno se odupire efektima brojnih agresivnih supstanci.

GOST zahteva da se toplotnoizolacionom drvenom betonu dodaje samo cement M-300 i više. Za strukturne blokove koristi se samo cement kategorije koja nije niža od M-400. Što se tiče pomoćnih aditiva, njihova težina može biti od 2 do 4% ukupne težine cementa. Broj uvedenih komponenti određen je brendom blokova od drveta betona. Kalcijum hlorid i aluminijum sulfat se troše u zapremini ne većoj od 4%.

Ista je i granična količina smeše kalcijum hlorida sa natrijum sulfatom. Postoji i nekoliko kombinacija u kojima se aluminijum hlorid kombinuje sa aluminijum sulfatom i kalcijum hloridom. Ove dve kompozicije se koriste u količini do 2% ukupne mase položenog cementa. U svakom slučaju, odnos između pomoćnih aditiva je 1: 1... Ali da bi adstringentne komponente delovale efikasno, potrebno je da koristite vodu.

GOST propisuje stroge zahteve za čistoću korišćene tečnosti. Međutim, u stvarnoj proizvodnji betona od drveta, često uzimaju bilo koju vodu koja je pogodna za tehničke potrebe. Normalno vezivanje cementa zahteva zagrevanje do +15 stepeni... Ako temperatura vode padne na 7-8 stepeni Celzijusa, hemijske reakcije su mnogo sporije. Odnos komponenti je odabran tako da obezbedi neophodnu čvrstoću i gustinu drvenog betona.

Proizvodi od arbolita mogu biti ojačani čeličnim mrežama i šipkama. Glavna stvar je da budu u skladu sa industrijskim standardima.

Standard zahteva od proizvođača da testiraju pripremljenu mešavinu dva puta po smeni ili češće radi usaglašenosti sa sledećim indikatorima:

- gustina;

- lakoća stajlinga;

- sklonost ka delaminaciji;

- broj i veličina šupljina koje razdvajaju zrna.

Ispitivanje se vrši u posebnoj laboratoriji. Izvodi se za svaku seriju smeše 7 i 28 dana nakon očvršćavanja. Otpornost na mraz mora se odrediti i za dekorativne i za noseće slojeve.

Da bi saznali toplotnu provodljivost, mere je na uzorcima odabranim prema posebnom algoritmu. Određivanje sadržaja vlage vrši se na uzorcima uzetim iz gotovih kamenih blokova.

Neophodna oprema

Samo u slučaju kada su ispunjeni svi zahtevi GOST-a, moguće je pokrenuti određeni brend betona od drveta u proizvodnju. Ali da bi se osigurala striktna usaglašenost sa standardima i oslobodila potrebnu količinu smeše, a zatim blokirala od nje, pomaže samo posebna oprema. Čipovi su podeljeni na delove pomoću industrijskih brusilica. Dalje, on, zajedno sa ostalim komponentama, ulazi u uređaj koji meša rastvor.

Takođe će vam trebati:

- aparati za doziranje i formiranje blokova od drveta od betona;

- vibracioni sto, koji će im dati potrebne kvalitete;

- uređaji za sušenje čipsa i kuvanih blokova;

- bunkeri gde se polažu pesak i cement;

- linije za snabdevanje sirovinama.

Ne bi trebalo da koristite domaće uređaje ako planirate da proizvodite velike serije betona od drveta. Nisu dovoljno produktivni, jer profitabilnost preduzeća pada.

Korisno je razmotriti karakteristike svake vrste opreme. Uređaji za sečenje strugotine imaju poseban bubanj sa „noževima“ formiranim od visokokvalitetnog alatnog čelika. Pored toga, bubanj je opremljen čekićima, koji omogućavaju automatizaciju isporuke sirovina za naknadno drobljenje.

Da bi sirovina prošla unutra, bubanj je napravljen perforiran, okružen je sa nekoliko. Veći (spoljni) bubanj istog oblika, koji sprečava rasipanje krhotina.Obično se uređaj montira na ramove sa trofaznim elektromotorima. Nakon cepanja, čips se prenosi u sušaru. Kvalitet ovog uređaja najviše utiče na savršenstvo gotovog proizvoda..

Sušara je takođe napravljena u obliku duplog bubnja, prečnika mu je približno 2 m. Spoljni bubanj je perforiran, što omogućava dovod toplog vazduha. Napaja se pomoću azbestne cevi ili fleksibilnog vatrostalnog creva. Uvrtanje unutrašnjeg bubnja omogućava da se čips meša i sprečava zapaljenje sirovine. Visokokvalitetno sušenje će moći da dovede 90 ili 100 blokova u željeno stanje za 8 sati... Tačna vrednost zavisi ne samo od njegove snage, već i od dimenzija obrađenih struktura.

Mešalica je velika cilindrična posuda. Sve potrebne sirovine se utovaruju sa strane, a mešana kompozicija izlazi sa dna. Obično se električni motori i njihovi menjači nalaze na vrhu mešalice za malter. Ovi motori su opremljeni sklopovima lopatica. Kapacitet rezervoara je određen dnevnim kapacitetom linije. Minijaturna proizvodnja ne proizvodi više od 1000 dizajna u dnevnoj smeni, dok se koriste bačve kapaciteta 5 kubnih metara. m.

Производна технологија

Da biste pripremili drvene betonske blokove za privatnu kuću sopstvenim rukama, potrebno je da koristite 1 deo strugotine i 2 dela piljevine (iako je u nekim slučajevima poželjniji odnos 1: 1). Periodično, sve ovo se pravilno suši. Čuvaju se na otvorenom 3 ili 4 meseca. Periodično seckano drvo se tretira krečom, okreće se. Obično 1 kubni metar. m. čipsa troši oko 200 litara kreča u koncentraciji od 15%.

Sledeća faza izrade blokova od drveta od betona kod kuće uključuje mešanje drvne sečke sa:

- Портланд цемент;

- гашени креч;

- калијум хлорид;

- tečno staklo.

Najbolje je napraviti blokove veličine 25x25x50 cm kod kuće.... Upravo su ove dimenzije optimalne i za stambenu i za industrijsku izgradnju.

Zbijanje maltera zahteva upotrebu vibracionih presa ili ručnih nabijača. Ako nije potreban veliki broj delova, može se koristiti minijaturna mašina. Posebni oblici pomažu u postavljanju tačne veličine gotovog proizvoda.

Formiranje ploča

Možete napraviti monolitni drveni beton tako što ručno sipate pripremljenu smešu u ovaj oblik. Ako se doda vodeno staklo, gotov proizvod će postati tvrđi, ali će se istovremeno povećati njegova krhkost. Preporučljivo je mešati komponente uzastopno, a ne sve zajedno. Tada je manja opasnost od grudvica. Dobijanje lagane konstrukcije je vrlo jednostavno - samo treba da stavite drveni blok u kalup.

Neophodno je držati radni predmet u obliku najmanje 24 sata... Zatim počinje sušenje na vazduhu ispod nadstrešnice. Vreme sušenja je određeno temperaturom vazduha, a ako je veoma niska, ponekad je potrebno i 14 dana. A naknadna hidratacija na 15 stepeni traje 10 dana. U ovoj fazi, blok se drži ispod filma.

Da bi drvobetonska ploča duže trajala, ne treba je hladiti na negativnu temperaturu. Drveni beton se gotovo neizbežno suši tokom vrelog letnjeg dana. Međutim, ovo se može izbeći pribegavanjem periodičnog prskanja vodom. Najsigurniji metod je da se obrađuje pod potpuno kontrolisanim uslovima u komori za sušenje. Željeni parametri - zagrevanje do 40 stepeni sa vlažnošću vazduha od 50 do 60%.

Za informacije o tome kako napraviti drvene betonske blokove svojim rukama, pogledajte sledeći video.

Komentar je uspešno poslat.