Sve o celularnom polikarbonatu

Pojava na tržištu građevinskih materijala od plastičnog polikarbonata značajno je promenila pristup izgradnji šupa, plastenika i drugih prozirnih konstrukcija, koje su ranije bile napravljene od gustog silikatnog stakla. U našem pregledu razmotrićemo glavne karakteristike ovog materijala i dati preporuke o njegovom izboru.

Шта је то?

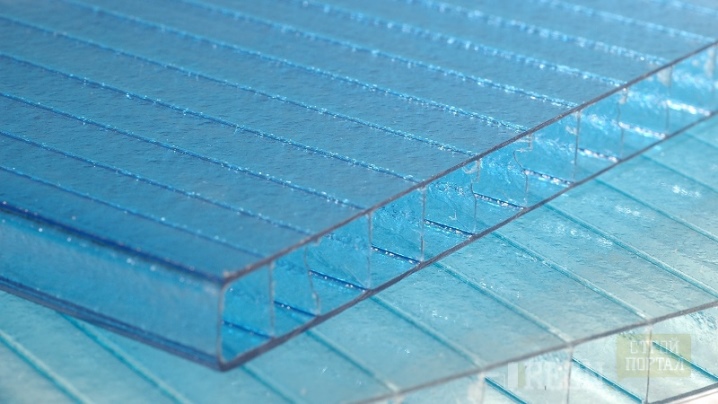

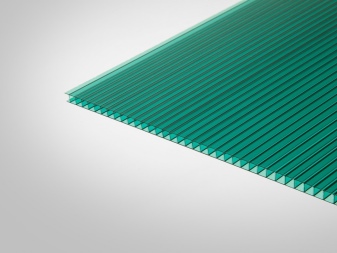

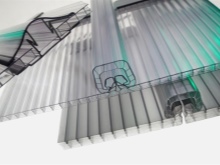

Ćelijski polikarbonat je visokotehnološki građevinski materijal. Široko se koristi za proizvodnju tendi, sjenica, izgradnju zimskih vrtova, vertikalno zastakljivanje, kao i za postavljanje krovova. Sa hemijske tačke gledišta, spada u složene poliestre fenola i ugljene kiseline. Jedinjenje dobijeno kao rezultat njihove interakcije se naziva termoplastikom, ima providnost i visoku tvrdoću.

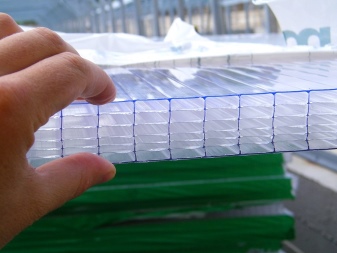

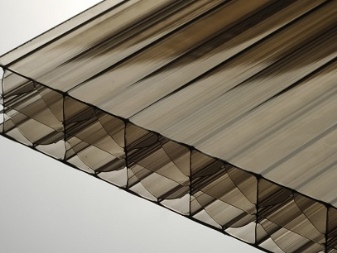

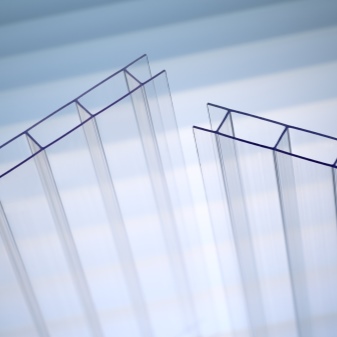

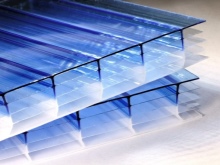

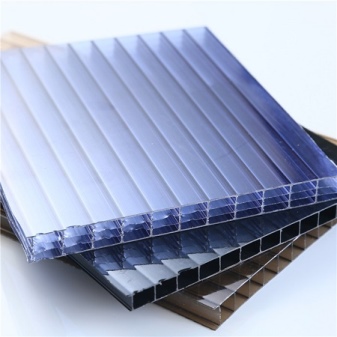

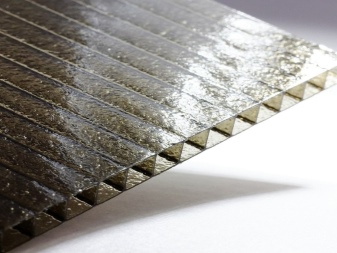

Ćelijski polikarbonat se takođe naziva ćelijski. Sastoji se od nekoliko panela koji su međusobno pričvršćeni unutrašnjim rebrima za ukrućenje. Ćelije formirane u ovom slučaju mogu imati jednu od sledećih konfiguracija:

- trouglasti;

- pravougaoni;

- saće.

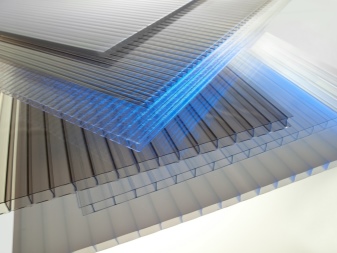

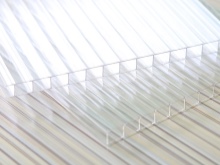

Ćelijski polikarbonat predstavljen u segmentu izgradnje uključuje od 1 do 5 ploča, od njihovog broja direktno zavisi parametar debljine lima, kao i operativni parametri. Na primer, debeo polikarbonat karakteriše povećana sposobnost izolacije buke i toplote, ali u isto vreme propušta mnogo manje svetlosti. Tanke u potpunosti prenose svetlost, ali se razlikuju po nižoj gustini i mehaničkoj čvrstoći.

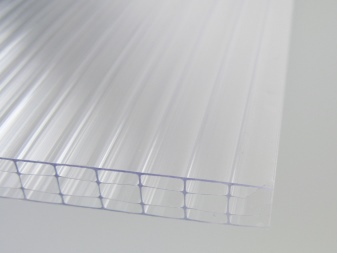

Mnogi korisnici brkaju ćelijski i čvrsti polikarbonat. Zaista, ovi materijali imaju približno isti sastav, ali monolitna plastika je nešto transparentnija i jača, a ćelijska ima manju težinu i bolje zadržava toplotu.

Главне карактеристике

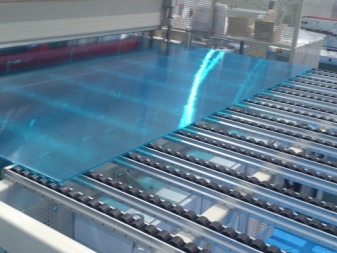

U fazi proizvodnje, molekuli polikarbonata ulaze u poseban uređaj - ekstruder. Odatle, pod povećanim pritiskom, ekstrudiraju se u poseban oblik za stvaranje pločastih ploča. Zatim se materijal seče na slojeve i prekriva zaštitnim filmom. Tehnologija proizvodnje ćelijskog polikarbonata direktno utiče na performanse materijala. U toku obrade postaje izdržljiviji, otporniji na mehanička opterećenja, ima izuzetnu nosivost. Ćelijski polikarbonat u skladu sa GOST R 56712-2015 ima sledeće tehničke i operativne karakteristike.

Snaga

Otpornost na udarce i druga mehanička oštećenja ćelijskog polikarbonata je višestruko veća od otpornosti stakla. Ova svojstva omogućavaju upotrebu materijala za ugradnju anti-vandal konstrukcija, gotovo ih je nemoguće oštetiti.

Otporan na vlagu i hemikalije

Ploče koje se koriste u završnoj obradi često su izložene spoljašnjim nepovoljnim faktorima koji pogoršavaju njihovu strukturu. Ćelijski polikarbonat je otporan na ogromnu većinu hemijskih jedinjenja. On se ne plaši:

- mineralne kiseline visoke koncentracije;

- soli sa neutralnom ili kiselom reakcijom;

- većina oksidacionih i redukcionih sredstava;

- alkoholna jedinjenja, sa izuzetkom metanola.

Istovremeno, postoje materijali sa kojima je bolje ne kombinovati ćelijski polikarbonat:

- beton i cement;

- jaka sredstva za čišćenje;

- zaptivači na bazi alkalnih jedinjenja, amonijaka ili sirćetne kiseline;

- insekticidi;

- metil alkohol;

- aromatični kao i rastvarači halogenog tipa.

Prenos svetlosti

Ćelijski polikarbonat prenosi 80 do 88% vidljivog spektra boja. Ovo je manje nego kod silikatnog stakla. Ipak ovaj nivo je sasvim dovoljan za korišćenje materijala za izgradnju plastenika i plastenika.

Топлотна изолација

Ćelijski polikarbonat karakterišu izuzetna svojstva toplotne izolacije. Optimalna toplotna provodljivost se postiže zbog prisustva čestica vazduha u konstrukciji, kao i zbog visokog stepena toplotnog otpora same plastike.

Indeks prenosa toplote ćelijskog polikarbonata, u zavisnosti od strukture panela i njegove debljine, varira od 4,1 W / (m2 K) na 4 mm do 1,4 W / (m2 K) na 32 mm.

Животни век

Proizvođači ćelijskog karbonata tvrde da ovaj materijal zadržava svoja tehnička i operativna svojstva 10 godina ako su ispunjeni svi zahtevi za ugradnju i održavanje materijala. Spoljna površina lima je obrađena posebnim premazom, koji garantuje visoku zaštitu od UV zračenja. Bez takvog premaza, transparentnost plastike može se smanjiti za 10-15% tokom prvih 6 godina. Oštećenje premaza može skratiti vek trajanja ploča i dovesti do njihovog prevremenog kvara. Na mestima gde postoji visok rizik od deformacije, bolje je koristiti panele debljine veće od 16 mm. Osim toga, ćelijski polikarbonat ima i druge karakteristike.

- Отпоран на ватру. Sigurnost materijala je obezbeđena njegovom izuzetnom otpornošću na visoke temperature. Polikarbonatna plastika je klasifikovana u kategoriju B1, u skladu sa evropskom klasifikacijom, samogasivi je i teško zapaljiv materijal. U blizini otvorenog plamena u polikarbonatu, struktura materijala je uništena, počinje topljenje i pojavljuju se rupe. Materijal gubi svoju površinu i tako se udaljava od izvora vatre. Prisustvo ovih rupa izaziva uklanjanje toksičnih proizvoda sagorevanja i viška toplote iz prostorije.

- Mala težina. Ćelijski polikarbonat je 5-6 puta lakši od silikatnog stakla. Masa jednog lista nije 0,7-2,8 kg, zahvaljujući čemu se od njega mogu graditi lagane konstrukcije bez konstrukcije masivnog okvira.

- Fleksibilnost. Visoka plastičnost materijala ga razlikuje od stakla. Ovo vam omogućava da kreirate složene lučne strukture od panela.

- Nosivost. Određene sorte ove vrste materijala odlikuju se visokom nosivošću, dovoljnom da izdrže težinu ljudskog tela. Zbog toga se u područjima sa povećanim opterećenjem snijega, ćelijski polikarbonat često koristi za postavljanje krova.

- Karakteristike zvučne izolacije. Ćelijska struktura dovodi do smanjene akustične propustljivosti.

Ploče se razlikuju po izraženoj apsorpciji zvuka. Dakle, listovi debljine 16 mm su sposobni da priguše zvučne talase od 10-21 dB.

Pregled vrsta

Tehničke i operativne karakteristike, kao i varijabilnost veličina polikarbonatnih panela, omogućavaju korišćenje ovog materijala za rešavanje niza građevinskih problema. Proizvođači nude proizvode koji dolaze u različitim veličinama, debljinama i oblicima. U zavisnosti od toga, razlikuju se sledeće vrste panela.

Širina panela se smatra tipičnom vrednošću, odgovara 2100 mm. Ova veličina je određena karakteristikama proizvodne tehnologije. Dužina lista može biti 2000, 6000 ili 12000 mm. Na kraju tehnološkog ciklusa, panel dimenzija 2,1x12 m napušta transporter, a zatim se seče na manje. Debljina listova može biti 4, 6, 8, 10, 12, 16, 20, 25 ili 32 mm. Što je ovaj indikator veći, to je teže savijanje lista.Manje uobičajeni su paneli debljine 3 mm, po pravilu se proizvode po pojedinačnom nalogu.

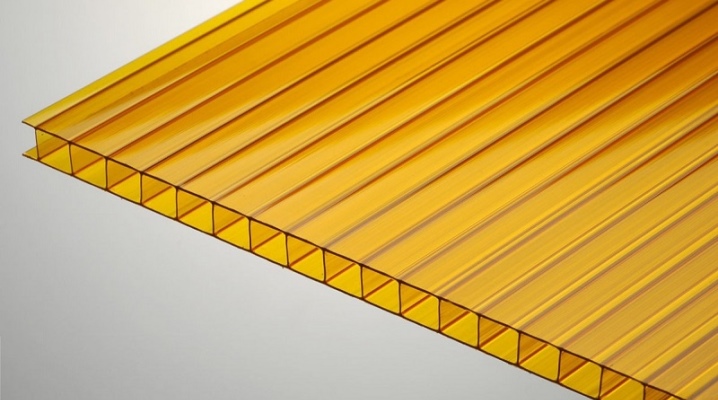

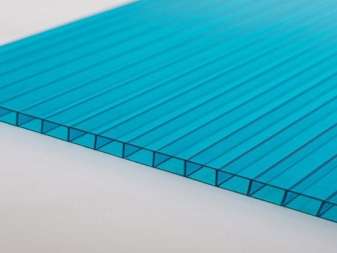

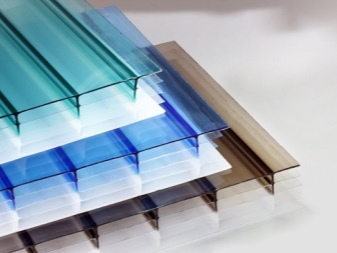

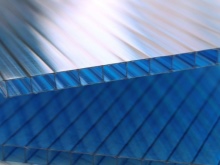

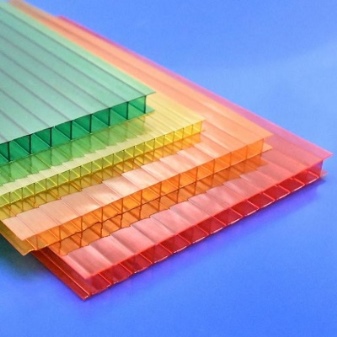

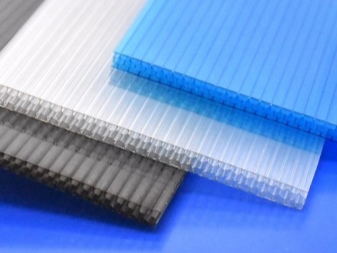

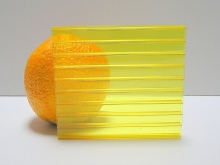

Spektar boja

Ćelijski polikarbonatni listovi mogu biti zeleni, plavi, crveni, žuti, narandžasti, braon, kao i sivi, mlečni i dimljeni. Za plastenike se obično koristi bezbojni prozirni materijal, za ugradnju tendi se često daje prednost mat.

Transparentnost polikarbonata varira od 80 do 88%, prema ovom kriterijumu, ćelijski polikarbonat je vrlo malo inferiorniji od silikatnog stakla.

Proizvođači

Lista najpopularnijih proizvođača celularnog polikarbonata uključuje sledeća proizvodna preduzeća. Polygal Vostok je predstavnik izraelske firme Plazit Polygal Group у Русији. Kompanija proizvodi uzorke panela skoro pola veka, njeni proizvodi se smatraju priznatim primerom kvaliteta. Kompanija nudi ćelijski polikarbonat debljine 4-20 mm, sa dimenzijama lima 2,1x6,0 i 2,1x12,0 m. Raspon nijansi obuhvata više od 10 tonova. Pored tradicionalnih belih, plavih i providnih modela, ovde se nudi ćilibar, kao i srebro, granit i druge neobične boje.

Prednosti:

- mogućnost nanošenja premaza protiv magle ili infracrvenog upijanja;

- dekorativno utiskivanje;

- mogućnost proizvodnje panela sa dodatkom inhibitora sagorevanja, koji zaustavlja proces uništavanja materijala kada je izložen otvorenoj vatri;

- širok spektar opcija limova po specifičnoj težini: lagani, ojačani i standardni;

- visoka propusnost svetlosti - do 82%.

Covestro - kompanija iz Italije koja proizvodi polikarbonat pod brendom Makrolon. U proizvodnji se koriste najnaprednije tehnologije i inovativna rešenja, zahvaljujući kojima kompanija nudi visokokvalitetne građevinske materijale tražene od strane potrošača na tržištu. Paneli se proizvode debljine od 4 do 40 mm, veličina tipične ploče je 2,1 x 6,0 m. Paleta nijansi uključuje providne, kremaste, zelene i dimljene boje. Period rada polikarbonata je 10-15 godina, uz pravilnu upotrebu, traje do 25 godina.

Prednosti:

- visok kvalitet materijala - zbog upotrebe samo primarnih sirovina, a ne prerađenih;

- visoka otpornost na vatru;

- najveća otpornost na udarce u poređenju sa drugim markama polikarbonata;

- otpornost na agresivne reagense i nepovoljne vremenske uslove;

- nizak koeficijent toplotnog širenja, zbog čega se polikarbonat može koristiti na povišenim temperaturama;

- otpornost na ekstremne temperature;

- pouzdan vodoodbojni premaz na unutrašnjoj strani lista, kapi se spuštaju bez zadržavanja na površini;

- visoka propusnost svetlosti.

Od nedostataka, primećuje se relativno mala gama boja i samo jedna veličina - 2,1 k 6,0 m.

"Carboglass" vodi rejting domaćih proizvođača plastičnog polikarbonata, proizvodi vrhunske proizvode.

Prednosti:

- svi paneli su premazani protiv UV zraka;

- predstavljeni u jedno- i četvorokomornim verzijama, dostupni su modeli sa ojačanom strukturom;

- propustljivost svetlosti do 87%;

- mogućnost upotrebe na temperaturama od -30 do +120 stepeni;

- hemijska inertnost prema većini kiselinsko-baznih rastvora, sa izuzetkom benzina, kerozina, kao i amonijaka i nekih drugih jedinjenja;

- širok spektar primena od potreba malih domaćinstava do velikih konstrukcija.

Od minusa, korisnici primećuju neslaganje između stvarne gustine koju je naveo proizvođač.

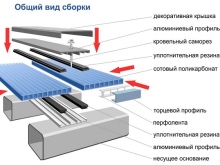

Komponente

Ne samo opšti izgled konstrukcije, već i njena praktičnost, pouzdanost i otpornost na vodu u velikoj meri zavisi od toga koliko će kompetentno biti odabrani okovi za izgradnju polikarbonatne strukture.Polikarbonatne ploče imaju tendenciju širenja ili skupljanja sa temperaturnim promenama, pa se prema dodacima postavljaju odgovarajući zahtevi. Komponente za polikarbonatnu plastiku imaju povećanu marginu sigurnosti i uzrokuju primetne prednosti pri ugradnji građevinskih konstrukcija:

- obezbediti snažno i izdržljivo pričvršćivanje listova;

- sprečiti mehanička oštećenja panela;

- obezbediti nepropusnost spojeva i spojeva;

- eliminisati hladne mostove;

- daju strukturi konstruktivno ispravan i potpun izgled.

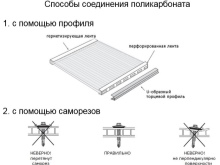

Za polikarbonatne panele koriste se sledeće vrste okova:

- profili (krajnji, ugaoni, greben, spojni);

- stezna šipka;

- zaptivač;

- termalne podloške;

- vijci za samoprezivanje;

- zaptivne trake;

- pričvršćivači.

Aplikacije

Ćelijski polikarbonat je veoma tražen u građevinskoj industriji zbog svojih izuzetnih tehničkih i operativnih karakteristika, dugog perioda upotrebe i pristupačne cene. Danas uspešno zamenjuje staklo i druge slične materijale sa manjom otpornošću na habanje i udarce. U zavisnosti od debljine lima, polikarbonat može imati različite namene.

- 4 mm - koristi se za izradu izloga, bilborda i nekih ukrasnih predmeta. Samo za unutrašnju upotrebu.

- 6 mm - relevantno pri postavljanju nadstrešnica i tendi, pri postavljanju malih plastenika.

- 8 mm - pogodan za uređenje krovnih pokrivača u regionima sa malim opterećenjem snega, kao i za izgradnju velikih staklenika.

- 10 mm - našli su svoju primenu za vertikalno zastakljivanje.

- 16-25 mm - pogodno za stvaranje staklenika, bazena i parkinga.

- 32 mm - koristi se u regionima sa povećanim opterećenjem snega za krovnu konstrukciju.

Kako odabrati materijal?

Uprkos činjenici da se ćelijski polikarbonat nudi u širokom spektru građevinskih supermarketa, ipak, izbor visokokvalitetnog modela nije tako lak kao što se čini na prvi pogled. Moraju se uzeti u obzir specifikacije materijala, performanse i tržišna vrednost. Posebnu pažnju treba obratiti na sledeće parametre.

- Debljina. Što je više slojeva u strukturi polikarbonatnog materijala, to će bolje zadržati toplotu i izdržati mehanički stres. Istovremeno će se savijati gore.

- Dimenzije listova. Najjeftiniji način će biti kupovina polikarbonata standardne veličine 2,1k12 m. Međutim, transport takvog prevelikog materijala koštaće impresivnu količinu. Preporučljivo je da se zaustavite na panelima 2,1k6 m.

- Boja. Polikarbonat u boji se koristi za izradu tendi. Izuzetno providan je pogodan za plastenike i plastenike. Neprozirni se koriste za izradu tendi.

- Prisustvo sloja koji inhibira ultraljubičasto zračenje. Ako se paneli kupuju za izgradnju staklenika, onda se može koristiti samo polikarbonat sa zaštitnim premazom, inače će se zamutiti tokom rada.

- Тежина. Što je veća masa materijala, to će biti potrebniji izdržljiviji i čvršći okvir za njegovu ugradnju.

- Nosivost. Ovaj kriterijum se uzima u obzir kada je polikarbonatna plastika potrebna za izgradnju prozirnog krova.

Kako seći i bušiti?

Za rad sa plastičnim polikarbonatom obično se koriste alati sledećih tipova.

- bugarski. Najčešći alat koji je dostupan u svakom domaćinstvu, dok uopšte nije potrebno kupiti skupe modele - čak i budžetska testera može lako da iseče ćelijski polikarbonat. Da biste napravili tačne rezove, potrebno je da postavite krug na 125, koji se koristi za metal. Savet: bolje je da neiskusni majstori vežbaju na nepotrebnim ostacima materijala, inače postoji veliki rizik od oštećenja obradaka.

- Kancelarijski nož. Dobro se nosi sa rezanjem polikarbonatnih listova.Alat se može koristiti za polikarbonatne ploče debljine manje od 6 mm, nož neće uzeti debele ploče. Prilikom rada izuzetno je važno biti oprezan - oštrice takvih noževa su, po pravilu, oštro naoštrene, pa ako nepažljivo sečete, ne samo da možete pokvariti plastiku, već i ozbiljno se povrediti.

- Jigsaw. Široko se koristi za rad sa ćelijskim polikarbonatom. U ovom slučaju, moraćete da instalirate datoteku sa malim zubima, inače nećete moći da isečete materijal. Ubodna testera je posebno tražena ako treba da zaokružite.

- Hacksaw. Ako nemate iskustva u relevantnom radu, onda je bolje da ne uzimate ovaj alat - u suprotnom će polikarbonatno platno puknuti duž linije rezova. Kada sečete, potrebno je da pričvrstite listove što je moguće čvršće - to će minimizirati vibracije i ukloniti stres tokom procesa sečenja.

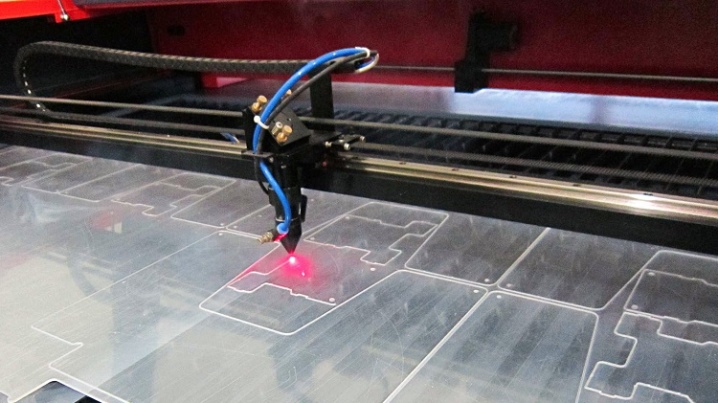

- Laser. Sečenje panela može se vršiti i laserom, obično se koristi u profesionalnom radu sa plastikom. Laser obezbeđuje izuzetan kvalitet rada - odsustvo bilo kakvih defekata, potrebnu brzinu sečenja i tačnost sečenja unutar 0,05 mm. Kada sečete kod kuće, morate se pridržavati pravila. Pre početka rada potrebno je ukloniti sve strane predmete (ostaci dasaka, građevinskog materijala, granja i kamenja) sa radilišta. Mesto treba da bude savršeno ravno, inače će se na platnima pojaviti ogrebotine, čipovi i druga oštećenja. Da bi se osigurao maksimalan kvalitet, bolje je pokriti površinu pločama od vlaknaste ploče ili iverice. Dalje, koristeći flomaster i lenjir, na pločama se prave oznake. Ako u isto vreme postane neophodno da se krećete duž plastike, onda je bolje položiti ploče i kretati se striktno duž njih. Sa obe strane napravljenih oznaka postavljaju se daske, u istim odeljcima ploče su takođe postavljene na vrhu. Morate seći striktno duž linije obeležavanja. Ako planirate da radite sa ogledalom ili laminiranim materijalom, onda se ploča mora postaviti tako da poklopac bude okrenut nagore. Na kraju rada na rezanju plastike komprimovanim vazduhom, potrebno je da temeljno izduvate sve šavove da biste uklonili prašinu i sitne čipove.

Važno: Kada sečete ćelijski polikarbonat brusilicom ili ubodnom testerom, morate nositi zaštitne naočare, to će zaštititi organe vida od ulaska malih čestica. Bušenje materijala vrši se ručnom ili električnom bušilicom. U ovom slučaju, bušenje se vrši najmanje 40 mm od ivice.

Montaža

Montaža strukture od ćelijskog polikarbonata može se izvršiti ručno - za to morate pročitati uputstva i pripremiti potrebne alate. Da biste podigli polikarbonatnu konstrukciju, potrebno je izgraditi čelični ili aluminijumski okvir, ređe se paneli pričvršćuju na drvenu podlogu.

Paneli su pričvršćeni za okvir pomoću vijaka za samoprezivanje, na koje se postavljaju zaptivne podloške. Pojedinačni elementi su međusobno povezani pomoću spojnih elemenata. Za izradu tendi i drugih lakih konstrukcija, polikarbonatne ploče se mogu zalepiti zajedno. Visok kvalitet pričvršćivanja obezbeđuje jednokomponentni ili etilen vinil acetatni lepak.

Imajte na umu da se ova metoda ne koristi za pričvršćivanje plastike na drvo.

Šta treba da znate kada birate ćelijski polikarbonat, pogledajte sledeći video.

Komentar je uspešno poslat.