Pregled i žarenje bakarnih podloški

Pregled i žarenje bakarnih podložaka je veoma važna tema u savremenoj tehničkoj oblasti. Pregled kompleta zaptivnih podložaka 10x14x1 mm i drugih veličina je od velike važnosti. Veoma je korisno znati kako ih žariti, kao i koji su osnovni zahtevi za postojeći GOST.

Opis i namena

Primena različitih zaptivnih elemenata se praktikuje za poboljšanje pouzdanosti i stabilnosti vijčanih spojeva. Izbor materijala za mašinu za pranje je određen uticajima koji će spoj imati. Bakarna mašina za pranje je najpogodnija tamo gde postoje povišene temperature i pritisci u stalnom režimu ili povremeno. Zbog toga se široko koristi u inženjerskoj industriji prilikom sklapanja mehanizama dizajniranih za visok pritisak. Pre svega, govorimo o gorivu i hidrauličnoj opremi.

Atraktivnost bakarnih podložaka za podlogu na motornoj testeri i za čep za odvod automobila povezana je i sa:

- visoka hemijska otpornost njihovog materijala u agresivnom okruženju;

- odlična otpornost na koroziju;

- očuvanje zaptivnih funkcija pod dejstvom povišenih temperatura, kao i sa značajnim fluktuacijama u termičkom režimu;

- otpornost na vibracije;

- čvrstoća i stabilnost osnovnih svojstava pod značajnim pritiskom.

Takvi pričvršćivači se takođe mogu koristiti u automobilskim mehanizmima, čiji se svi delovi stalno zagrevaju, a da se i dalje navlaže. Ovaj visok nivo odgovornosti znači da ove mašine za pranje ispunjavaju veoma zahtevne zahteve. Usklađenost sa GOST-om navedenim za određenu vrstu proizvoda je od ključnog značaja. Informacije o usklađenosti mogu se naći na originalnom pakovanju kompleta i na pratećem sertifikatu kvaliteta. Postizanje traženih svojstava zavisi pre svega od karakteristika sirovine.

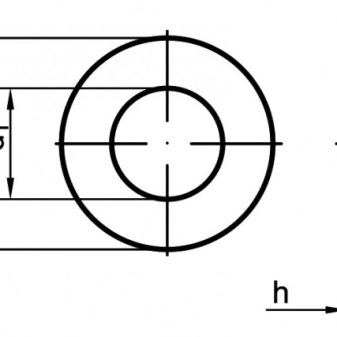

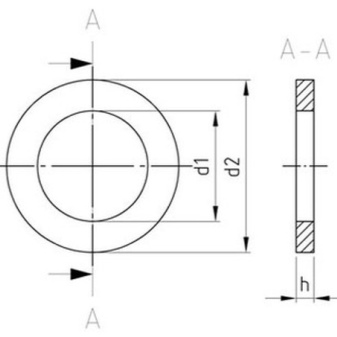

Način na koji podloške izgledaju jasno je opisan u GOST 18123-82. Prema ovom standardu, na površini ne bi trebalo biti odstupanja od glatkog oblika. Nisu dozvoljeni grebanje ili pukotine. Podloške sa znacima korozije ili metalnim kapanjem takođe nisu u skladu sa standardima. Hrapavost veća od 3,2 mikrona takođe omogućava neprihvatanje proizvoda.

Proces kontrole podrazumeva, pre svega, vizuelnu proveru. Ako je potrebno, tačna studija se vrši kroz lupu. Hrapavost se procenjuje pomoću indikatorskih standarda u skladu sa GOST 9378-75 ili pomoću specijalizovanih mernih uređaja.

Ponekad je bakarna podloška premazana posebnim slojem praha kako bi se obezbedila dodatna otpornost na koroziju. Ovaj premaz je regulisan GOST 9.302-79.

Karakteristike proizvodnje

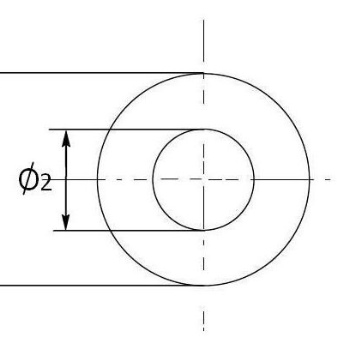

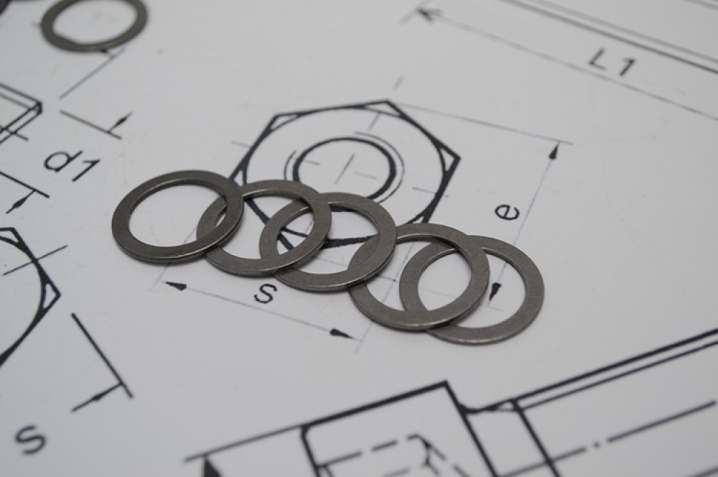

Strukturno, setovi bakarnih podložaka mogu predstavljati kolekcije okruglih, ponekad pravougaonih diskova. Jasno se razlikuju po kategorijama tačnosti. Standardni nivo tačnosti - B, povećan nivo tačnosti - A. Tehnologija koja se trenutno koristi uključuje proizvodnju bakarnih podložaka rezanjem ili ekstruzijom od metala. Početni elementi mogu biti ili listovi ili ploče.

Zaptivni proizvod se mora žariti, a zatim razbistriti. Ne može imati ogrebotine i udubljenja. Takođe ne bi trebalo da postoje urezi koji ometaju rad mašine za pranje veša. Uloga žarenja je povećanje plastičnosti metala, zbog čega je isključena deformacija dela sa padom temperature.

Za proizvodnju podložaka najčešće se koriste bakreni razredi M1, M2, M3. Među njima, M3 je najbolji izbor. Istina, metal se može zameniti u zavisnosti od nijansi budućeg rada.

U nekim slučajevima se koriste egzotičnije vrste bakra, koje sadrže male količine kiseonika i fosfora.

Žarenje se vrši direktno u proizvodnji, ali ako se proizvod čuva duže vreme, moraćete da ponovite postupak.

Ocene materijala

Zvanična oznaka bakarne podloške uvek ukazuje na prisustvo praškastih premaza. Proizvodi klase P29 su pocinkovani i pasivirani. Oznaka P34 znači da je proizvod samo pasiviran. U slučajevima kada standard predviđa više od jedne klase tačnosti, njegove oznake se postavljaju na samom početku marke. Sastav oznake uključuje:

- vrsta izvršenja;

- presek konca;

- debljina dela;

- hemijski brend;

- uslovni indeks;

- debljina korišćenog premaza;

- primenjeni standard.

Postoje takvi osnovni standardi:

- GOST 10450-78 (mali proizvodi)

- GOST 6958-78 (uvećane podloške)

- GOST 11371 (ravne konstrukcije)

- GOST 19752-84 (ravne zaptivke od metala za zaptivanje)

- DIN 7603 A (zaptivni bakarni prstenovi).

Bakarno-aluminijumska podloška ima poseban brend - SHAM. Postoje razlike u prečniku. Ostali brendovi:

- DIN 125 (osnovni)

- DIN 433 (uski, za postavu)

- DIN 7349 (za opružne igle)

- DIN 988 (nosač, za podešavanje)

- WIDE (tip tela).

Kako pravilno žariti

Vrijedno je ispaliti bakarne podloške ispod mlaznica samo za ublažavanje unutrašnjih naprezanja koji se neizbežno pojavljuju tokom obrade materijala u proizvodnji. Ali veoma je važno jasno pratiti ovu proceduru. Proces se odvija kada se zagreje na 700 stepeni. Zatim se delovi glatko hlade na prirodan način na normalnoj temperaturi dok se ne ohlade na +25 stepeni Celzijusa.

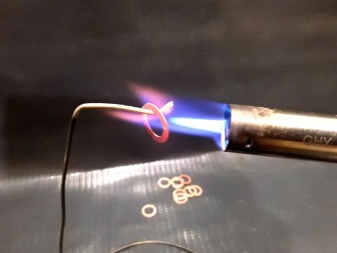

Toplotna obrada se vrši pomoću gorionika za zavarivanje. U njemu se plamen raspaljuje pomoću kiseonika i acetilena koji se dovode iz različitih cilindara. Još jedna važna nijansa - potrebne su rukavice i naočare. U blizini mesta rada treba da se nalazi aparat za gašenje požara. Nakon spajanja creva na cilindre, potrebno je otvoriti acetilenski ventil na gorioniku za 50%. Nakon paljenja gasa, sačekajte dok se ne pojavi narandžasto-crveni plamen.

Nakon toga, ventil za kiseonik se otvara sve dok se ne pojavi plavi plamen. U ovom trenutku, podloške su izgorele. Vatra se usmerava na pak i usmerava duž podloge, čime se postiže trešnja crveni sjaj. Nakon toga, odmah zatvorite oba gasna ventila. Zatim, kao što je već pomenuto, moraćete da ostavite proizvode da se ohlade.

Dimenzije (izmeni)

Dimenzije bakarnih podložaka značajno variraju u zavisnosti od primenljivog standarda proizvodnje i oblasti upotrebe. U domaćoj praksi postoje sledeće osnovne dimenzije:

- zaptivne podloške za KAMAZ 6x12x1 (1.5), 8x12x1.0;

- zaptivanje za uljne cevi KAMAZ i MAZ 8x12x1.5, 9x15x0.7;

- za KAMAZ injektore 9,7x17,5x1,5;

- za vodove za gorivo 10x16x1.0 (1.5).

Dobar primer proizvoda debljine 1 mm je modifikacija 10k14k1. Tačne dimenzije će biti 10,3x14,6x1,0. Pojedinačna kopija teži 0,67 g. Izdavanje podložaka 10x14 se vrši najmanje u serijama od 10 komada.

Važno: samo ruski proizvođači pokušavaju tačno da zadrže ove dimenzije.

Proizvod je takođe popularan sa veličinom 5x10x1, kao i 10x12x1, 38x52x3. Proizvodi kategorije M10, uključujući M10k14, razlikuju se:

- sa prečnikom od 10 mm (ne bez razloga uzeti u oznaku);

- težine 3 grama;

- sa unutrašnjim prečnikom od 20 mm.

Konačno, na tržištu su tražene bakarne podloške u sledećim veličinama:

- M8;

- M12;

- M14;

- M16.

Detaljan proces žarenja bakarnih podložaka predstavljen je u sledećem videu.

Komentar je uspešno poslat.