Opis polimer peskovitih ploča za popločavanje i njihovo polaganje

Polimer peščana pločica je relativno nova obloga trotoara... Ovaj materijal ima niz karakteristika i prednosti koje ga razlikuju od drugih. Korisnici posebno ističu zgodan dizajn sa raznim bojama, pristupačnu cenu, pouzdanost.

Предности и мане

Polimerne peščane ploče za popločavanje imaju niz prednosti koje povećavaju potražnju za njima.

- Možda je najvažniji plus to što je materijal u stanju da služi 40 godina ili više.

- Polimeri mogu dobro podnose niske temperature.

- Висок капацитет na apsorpciju vlage, izbegava deformaciju tokom temperaturnih fluktuacija.

- Sastav pločica je takav da obezbeđuje plastičnost zajedno sa snagom. Čipovi i pukotine se ne pojavljuju na materijalu, što značajno smanjuje otpad tokom transporta, montaže i rada uopšte.

- Mala težina proizvod ga čini pogodnim iu transportu iu pakovanju. Takođe omogućava da se pločice koriste kao krovni materijal ili za preklapanje između podova.

- Niska toplotna provodljivost pomaže da se spreči nakupljanje snega ili leda na površini materijala.

- U proizvodnji pločica ne koriste se supstance sa jakim klizanjem.što ga čini dobrim kolovoznim pokrivačem u bilo koje doba godine.

- Ulja i razne kiseline ne može oštetiti polimerni materijal.

- Premaz ima pouzdana zaštita od plesni, gljivica i alkalija.

- Raznovrsne metode stilizovanja omogućava vam da pribegnete pomoći profesionalaca ili da uradite sve sami.

- Ekološki prihvatljive polimerne pločice se povoljno ističu na pozadini asfaltnog kolovoza. Dugotrajno izlaganje visokim temperaturama ne izaziva oslobađanje različitih štetnih supstanci, ne utiče na svojstva materijala.

- Laka i brza popravka, u kojoj se može zameniti samo jedan element.

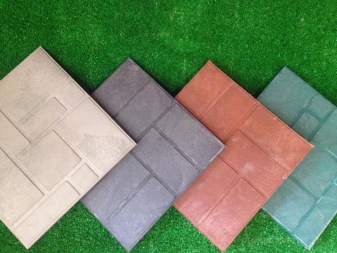

- Raznolikost dizajna i boja. Mnogi geometrijski oblici pločica omogućavaju vam da kreirate jedinstvene opcije za dizajn puteva ili lokacija.

Polimerni blokovi su otporni na velika opterećenja, na primer, mogu izdržati putnički automobil, pa čak i kamione.

Uprkos obilju pozitivnih kvaliteta, polimerni materijali imaju i neke nedostatke.

- Blokovi se mogu proširiti kada su izloženi visokim temperaturama i nepravilnom slaganju. Važno je održavati tačan razmak između elemenata (najmanje 5 mm) i montirati samo na lepak, pesak, šljunak ili cement.

- Cena blokova polimernog peska nije najniža u poređenju sa drugim materijalima za popločavanje. To je zbog njihove visoke cene.

- Neke vrste pločica zahtevaju koristeći skupe alate.

- Komponenta kao što je plastika čini pločice blago zapaljivim. To znači da materijal neće izgoreti, ali se može ugljenisati ili deformisati kada je izložen vatri.

Specifikacije

Proizvodi od polimernog peska imaju standardne karakteristike koje se mogu razlikovati u zavisnosti od metode kojom je pločica proizvedena. Prema propisima, gustina bloka treba da varira od 1600 do 1800 kg / m², a abrazija - od 0,05 do 0,1 g / cm². Što se tiče zapremine apsorpcije vode, ovaj indikator ne bi trebalo da bude veći od 0,15 procenata. Za različite proizvođače, parametar čvrstoće na savijanje i pritisak može varirati od 17 do 25 MPa.Otpornost na mraz gotovih proizvoda kreće se od 300 ciklusa. Pločice imaju prosečan životni vek od 50 godina. Polimer-peščani materijal je u stanju da izdrži temperature od -70 do +250 stepeni. Postoje pločice u jednoj boji ili u nekoliko odjednom.

Karakteristike blokova mogu se razlikovati u zavisnosti od toga gde će se premaz nanositi. Težina polimernih proizvoda može se kretati od 1,5 do 4,5 kg. Standardne debljine se kreću od 1,5 do 4 centimetra. Najpopularnije veličine su 300x300x30, 330x330x20, 330x330x38 mm, koje su pogodne za staze. Nešto ređe, kupci biraju pločice 500x500x35, 500x500x25, 500x500x30 mm, pogodne za uređenje velikih lokacija.

Kako se prave pločice?

Proizvodnja blokova peska-polimera razlikuje se u tehnologiji procesa.

- Tokom vibracionog livenja, sastav standardnih materijala je dopunjen aditivima i plastifikatorima... Kao rezultat, proizvodi postaju otporniji na mraz i manje porozni. Ovaj proces koristi kalupe od plastike visoke čvrstoće. Nakon što ih napunite betonskom mešavinom, dolazi do zbijanja na vibracionom stolu, a zatim se stvrdnjava na visokoj temperaturi. Tehnologija zahteva ljudsko učešće, što ne dozvoljava proizvodnju značajnih količina ploča, a takođe povećava njihovu cenu. Ali metoda vam omogućava da proširite oblike blokova, površinske teksture, paletu boja.

- Kada se vrši vibrokompresija, koriste se posebne matrice koje se nalaze na vibracionom nosaču. U njima se sipa betonski sastav. Nakon toga, moćna presa deluje na matrice sa vrha. Ova tehnologija je potpuno automatizovana, što omogućava proizvodnju velikih serija blokova od polimernog peskovitog kompozita preciznih oblika i veličina. Ovako dobijene pločice su gušće, bolje podnose temperaturne fluktuacije, odlikuju se izdržljivošću. Površina proizvoda je gruba, što čini premaz sigurnijim.

- Pritiskom na visokim temperaturama dobijaju se kvalitetne pločice.... Sastoji se od polimera, peska i pigmenata koji se mešaju, a zatim tope u ekstruderu. Nakon toga se pritiskaju pod visokim pritiskom. Blokovi su u kalupima dok se potpuno ne ohlade. Dobijeni elementi su otporni na niske temperature, velika opterećenja i obilje vode. Pored toga, njihova površina nije klizava, što povećava sigurnost premaza.

Proizvodnja proizvoda od polimernog peska treba da se odvija u određenom redosledu.

- Polimerni materijal mora biti podvrgnut mlevenju ili aglomeraciji. Ova faza se može eliminisati korišćenjem polimernih čipova.

- Sledeće je urađeno mešavina rafinisanog peska, polimera, pigmenata, aditiva.

- Dobijeni sastav mora proći termička obrada i proces topljenja.

- Nakon toga se servira Pritisnitegde poprima potreban oblik i veličinu.

- Gotovi proizvodi prolaze sortiranje.

- Završna faza je paket плочице.

Važno je uzeti u obzir da se smeša koja se koristi za proizvodnju proizvoda od polimernog peska može malo razlikovati u sastavu.... Dakle, trebalo bi da sadrži od 65 do 75 odsto peska, od 25 do 35 odsto polimera, od 3 do 5 odsto pigmenata, od 1 do 2 odsto stabilizatora. Potonji su potrebni kako bi se pločice pouzdano zaštitile od izlaganja ultraljubičastom zračenju.

Za nijansiranje blokova iz mešavine peska i polimera najčešće se koriste oksidi metala. Na primer, upotreba hrom-oksida omogućava izradu zelenih ploča u različitim nijansama.

Da bi se stvorili snežno beli blokovi, mora se dodati titanijum dioksid. Smeđe, koralne, terakote ili narandžaste pločice mogu se proizvesti ako se koristi oksid gvožđa.

Апликација

Proizvodi od peska i polimera široko koriste stanovnici gradova, vlasnici seoskih kuća, graditelji, dizajneri.Naravno, ove pločice se najčešće viđaju na baštenskim stazama, oko bazena ili vidikovaca. Izgleda veoma impresivno kao kamen za popločavanje. Takođe, dopunjen je pejzažnim dizajnom, kompozicijama cveća i biljaka.

Često se blokovi polimernog peska koriste u auto servisima i benzinskim pumpama. Pored toga, mogu ukrasiti stepenice, podrume i druge elemente kuća. U tržnim centrima, parkovima, igralištima i drugim javnim mestima često se nalaze peščano-polimerni premazi. Postoje opcije za pločice dizajnirane kao šindre. Ovo mu omogućava da se koristi kao krovni materijal.

Saveti za izbor

Pre svega, prilikom odabira blokova polimernog peska, treba uzeti u obzir svrhu za koju će se koristiti. Takođe je važno uzeti u obzir posebnosti klime u regionu. Po pravilu, oznaka sadrži dozvoljene opsege temperatura i moguća opterećenja. Prilikom izbora obojene pločice, vredi uzeti u obzir proporcije pigmenata za bojenje u njoj. Evropske boje ne gube svoju prvobitnu svetlu boju dugo vremena. Što se tiče pigmenata niskog kvaliteta, oni mogu brzo izbledeti na premazu. Takođe je potrebno gledati tako da je toniranje ujednačeno, bez mrlja. Ako na blokovima postoje bele mrlje, onda to ukazuje da je tokom njihove proizvodnje narušen temperaturni režim.

Preporučljivo je uzeti u obzir oblik i teksturu ploča.... Postoje sjajne i mat opcije. U ovom slučaju, tekstura može biti glatka ili valovita. Važno je pravilno odabrati debljinu proizvoda, u skladu sa njihovom upotrebom.... Ako želite da napravite najsigurniji mogući premaz, onda je preporučljivo dati prednost elementima koji su prošli teksturiranu obradu. Uz stalno pranje premaza, potrebno je unapred uzeti u obzir da mora izdržati dejstvo hemikalija.

Prilikom izbora blokova za spoljašnju upotrebu, trebalo bi da izaberete opcije koje su otporne na mraz i vodu.

Metode polaganja

Sasvim je jednostavno postaviti pločice od polimernog peska svojim rukama. Pored toga, možete odabrati najoptimalniji opciju za ovo. Po pravilu se uzima u obzir buduće opterećenje i kvalitet zemljišta.

Blokovi na podu mogu se postaviti u obliku riblje kosti ili "šahovnice". Glavna stvar je da se instalacija vrši po suvom vremenu. U ovom slučaju, potrebno je održavati rastojanje od 0,5-0,7 centimetara između ploča. Zagladite površinu pre polaganja. Tehnologija sklapanja blokova peska i polimera uključuje tri metode.

Na peščanom jastuku

Polaganje peska zahteva preliminarnu pripremu. Potrebno je ukloniti od 20 do 30 centimetara tla. U ovom slučaju, potrebno je izvršiti proračune tako da je nagib površine tačan. Ovo će obezbediti dobru drenažu. Nakon čišćenja, sloj tla treba nabiti. Perimetar lokacije je opremljen jarcima, a dno je zbijeno u rovovima. Sada možete da označite kuda će put ići i gde su ivičnjaci pomoću užadi i klinova. Na mestima ispod ivičnjaka potrebno je sipati tri do pet centimetara peska, dodati vodu, a zatim dobro nabiti.

Zatim morate pripremiti rastvor cementa, koji će biti osnova. Na prethodno navedenom nivou, ivičnjak treba da bude postavljen. Na dnu lokacije treba postaviti sloj geotekstila tako da se platna međusobno preklapaju najmanje 10 centimetara. Posle toga, pesak se polaže u slojevima, od kojih je svaki natopljen vodom i sabijen. Kao rezultat, trebalo bi da dobijete peščani jastuk visine oko 20 centimetara.

Poslednji pripremni korak je projektovanje rovova za odvod kišnice. Zatim možete nastaviti sa polaganjem blokova na udaljenosti od 0,5 cm jedan od drugog. U ovom slučaju, potrebno je po njih tapkati gumenim čekićem za bolje zaptivanje. Dobijeni spojevi moraju biti popunjeni zaptivačem ispunjenim peskom.

Po želji možete postaviti dodatni ojačavajući sloj metalnih elemenata. Poželjno je to učiniti na onim mestima gde su moguća velika opterećenja i potrebna je povećana čvrstoća. U ovom slučaju, mešavina peska i cementa se sipa na armaturu u odnosu 3 do 1, visine 60 mm. Odozgo, premaz mora biti dobro zaliven, a zatim se ploče moraju montirati.

Mešavina peska i šljunka

Prilikom polaganja na pesak sa šljunkom, treba koristiti frakcije ne veće od jednog ili dva centimetra. Ova tehnologija obezbeđuje jak i izdržljiv premaz. Važno je dobro sabiti lomljeni kamen. Mešani jastuk treba da bude visok najmanje 10 centimetara. Betonski rastvor se sipa direktno na njega slojem od 50 mm i više, uz zadržavanje prethodno postavljenog nagiba.

Ploču treba postaviti na suvu površinu pomoću specijalnog lepka i cementa. Nakon toga, potrebno je fugirati fuge mešavinom peska i cementa. Za ovo se sirovina nanosi na površinu ploča, a zatim se četkom utrlja u zglobove. U poslednjoj fazi se napune vodom i ponovo trljaju.

Na betonskoj podlozi

Ugradnja blokova polimernog peska na betonsku košuljicu takođe se vrši uz preliminarnu pripremu. Prvo, potrebno je sipati sloj lomljenog kamena debljine 150 mm. Nakon toga položite sloj cementnog maltera od betona M-150. Blokovi se postavljaju na rezultujuću podlogu sa fiksacijom posebnim lepkom.

Za popunjavanje spojeva možete koristiti pesak-cementnu kompoziciju.

Pregled pregleda

Generalno, recenzije korisnika o blokovima polimernog peska su pozitivne. Posebno se ističe njihova sposobnost da izdrže pad teških predmeta na njih bez oštećenja. Takođe, mnogi su isticali dobru toleranciju raznih deterdženata i temperaturnih promena.

Međutim, profesionalni graditelji su primetili da je za održavanje svojstava koja je naveo proizvođač važno pravilno postaviti pločice pomoću specijalnog lepka.

U sledećem videu postavljate pločice od polimernog peska na granitne ekrane.

Komentar je uspešno poslat.